Die industrielle Fertigung startet mit uneinheitlichen Nachfragesignalen ins Jahr 2026. In Europa bleibt die Aktivität unter Druck: HCOB Eurozone Manufacturing PMI endete im Dezember 2025 bei 48.8, was unter der Wachstumsschwelle bleibt und auf eine anhaltende Kontraktion hindeutet.PMI S&P GlobalGleichzeitig zeigte sich in Teilen Asiens eine stärkere Dynamik, da sich die Exportaufträge verbesserten, darunter auch die Nachfrage nach KI-bezogener Hardware.Reuters)

Für Erstausrüster (OEMs) und Zulieferer von Baumaschinen, Schwergeräten und Hafenausrüstungen ist der kombinierte Effekt eindeutig: Der Beschaffungsansatz verlagert sich von “mehr Kapazität” hin zu “mehr Resilienz”.” Resilienz bedeutet in der Praxis stabile Qualität unter Schwankungen, verlässliche Lieferzeiten und eine den Vorschriften entsprechende Dokumentation, die auch Audits standhält.

1) Die Automatisierung schreitet rasant voran, aber der Vorteil liegt in der Flexibilität.

Was die Daten aussagen

Der Internationale Verband für Robotik (IFR) berichtet 542.000 Industrieroboter werden im Jahr 2024 weltweit installiert sein., das vierte Jahr in Folge über 500.000.IFR Internationale Föderation für RobotikDies ist ein Skalensignal, aber das wichtigere strategische Signal für eine Produktion mit hohem Produktmix ist Wie Die Automatisierung wird eingesetzt.

Was ändert sich in der Werkstatt?

Die Hersteller bevorzugen zunehmend flexible, zellenbasierte Automatisierung über Produktlinien mit nur einem Verwendungszweck hinaus, insbesondere dort, wo Produktvarianten und technische Änderungen häufig vorkommen:

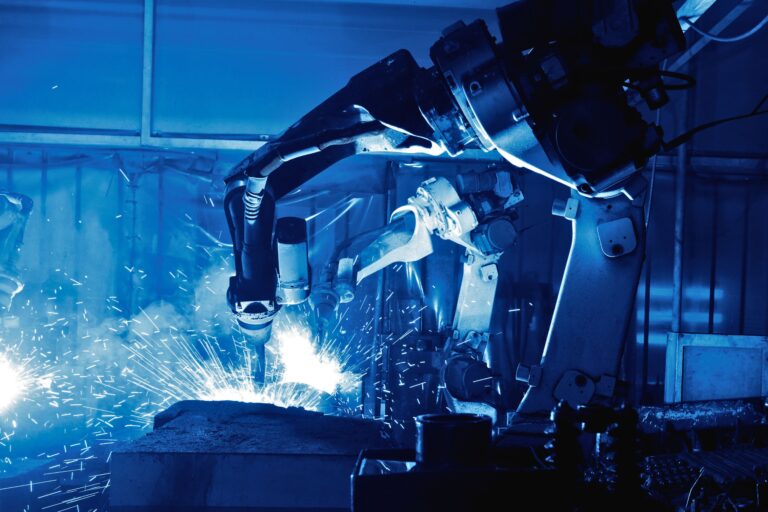

- Roboterschweißzellen Entwickelt für die Wiederholgenauigkeit über verschiedene Teilefamilien hinweg

- Maschinenbedienung das reduziert Leerlaufzeiten und unterstützt einen stabilen Durchsatz

- Prozessbegleitende Messung das Probleme frühzeitig erkennt, wenn Korrekturen noch günstiger sind.

Was das für Zulieferer und OEMs bedeutet

Wichtigste Erkenntnis: Automatisierung ist kein “nice-to-have” mehr. Der entscheidende Unterschied liegt darin validierte Flexibilität. Das umfasst typischerweise Folgendes:

- Standardisierte Programmier- und Umstellungsverfahren

- Robuste Vorrichtungsstrategie und Basisprozessfenster

- Wartungsroutinen zum Schutz der Betriebszeit und Wiederholbarkeit

2) KI dringt in den operativen Bereich vor, wenn die Steuerung explizit ist.

Warum sich die Übernahme von Pilotprojekten hin zur Serienproduktion verlagert

Hersteller setzen KI dort ein, wo sie messbare Ergebnisse liefert, insbesondere:

- Visuelle Inspektion und Fehlererkennung (Reduzierung von Subjektivität und Nacharbeit)

- Vorausschauende Wartung (Verbesserung der Betriebszeit und der Teileplanung)

Deloittes Ausblick für die Fertigungsindustrie bis 2026 unterstreicht die Bedeutung kontinuierlicher Investitionen in intelligente Fertigungs- und Betriebsabläufe, einschließlich KI, als Mittel zur Steigerung der Wettbewerbsfähigkeit und Agilität.Deloitte Vereinigtes Königreich)

Die Skalierungsanforderung: Managementpraktiken

Ein durchgängiges Muster bei erfolgreichen Implementierungen ist operative Disziplin. Die Forschung von McKinsey hebt hervor, dass wertschöpfende Organisationen dazu neigen, Managementpraktiken über verschiedene Bereiche hinweg zu formalisieren. Strategie, Talente, Betriebsmodell, Technologie, Daten und Einführung/Skalierung. (McKinsey & Company)

Praxisorientierte Unternehmensführung, die in der Fertigung von Bedeutung ist

Um KI zu skalieren, ohne die Produktion zu destabilisieren, definieren führende Organisationen Folgendes:

- Menschliche Validierungspunkte (Wer unterzeichnet wann?)

- Akzeptanzschwellen (Toleranzen für falsche Ablehnung / falsche Annahme)

- Modelllebenszyklussteuerung (Versionierung, Überwachung, Auslöser für erneutes Training)

Wichtigste Erkenntnis: Der Nutzen von KI in der Fertigung liegt weniger in Experimenten, sondern vielmehr in Folgendem: kontrollierter Einsatz.

3) Die Regulierung treibt die digitale Compliance tiefer in die Lieferkette hinein.

EU-KI-Gesetz: Zeitpläne, die die Entscheidungen von 2026 beeinflussen

Die Europäische Kommission stellt fest, dass Der EU-KI-Gesetzentwurf trat am 1. August 2024 in Kraft. und wird sein Vollständig anwendbar ab dem 2. August 2026, mit gestaffelten Verpflichtungen und Ausnahmen.EU-DigitalstrategieFür Industrieunternehmen, die KI in produktionsbezogenen Kontexten einsetzen (Inspektion, Entscheidungsunterstützung oder Bedienerunterstützung), deutet dies auf eine stärkere Betonung von Rückverfolgbarkeit, Governance und Verantwortlichkeit hin.

EU-Maschinenverordnung: Vorbereitungen für die Anwendbarkeit ab 2027

Der Die Maschinenverordnung (EU) 2023/1230 gilt ab dem 20. Januar 2027. (EU-OSHA) Obwohl die Regelung erst ab 2027 anwendbar sein wird, bietet das Jahr 2026 Lieferanten und Systemintegratoren die Möglichkeit, ihre Dokumentationsdisziplin zu stärken und sich auf strengere Anforderungen an technische Dokumentationen, Risikobewertungsnachweise und Lebenszykluskontrolle vorzubereiten.

Wichtigste Erkenntnis: Kunden werden zunehmend Lieferanten bevorzugen, die Folgendes bieten können prüfungsbereite Nachweise, nicht nur Fähigkeitsbeschreibungen.

4) Cybersicherheit ist jetzt ein Produktions-KPI und nicht mehr nur ein IT-Thema.

NIS2: Erwartungen an Risikomanagement und Berichterstattung

Der Politiküberblick der Europäischen Kommission zu NIS2 betont den erweiterten Anwendungsbereich und die Einführung von Risikomanagementmaßnahmen und Berichtspflichten in mehr Sektoren.EU-DigitalstrategieAuch für Hersteller, die nicht direkt als kritische Unternehmen eingestuft werden, beeinflusst NIS2 die Erwartungen an die Beschaffung durch den Druck auf die Lieferkette.

Cyber Resilience Act: Erwartungen an den Produktlebenszyklus und frühere Berichterstattung

Auf der CRA-Richtlinienseite der Europäischen Kommission heißt es: Das Cyber Resilience Act trat am 10. Dezember 2024 in Kraft., mit Meldepflichten gelten ab dem 11. September 2026 und die wichtigsten Verpflichtungen später im Übergangszeitraum.EU-Digitalstrategie)

Was bedeutet das operativ?

In industriellen Ökosystemen wirkt sich Cybersicherheit aus auf:

- Verfahren für den Fernsupport und Zugriffskontrollen für Anbieter

- Kontinuitätsplanung (Datensicherung, Wiederherstellung, Vorfallmanagement)

- Kundenvertrauen während Audits und Lieferantenqualifizierung

Wichtigste Erkenntnis: Die Reife der Cybersicherheit wird zunehmend als Teil von operative Resilienz.

Realitätscheck für den Arbeitsmarkt: Der Fachkräftemangel bleibt hoch

Das Weltwirtschaftsforum berichtet, dass Arbeitgeber erwarten 39% der Kernkompetenzen der Arbeitnehmer werden sich bis 2030 verändern. (WeltwirtschaftsforumFür die Fertigungsindustrie unterstreicht dies die Notwendigkeit einer strukturierten Weiterbildung in den Bereichen Automatisierungswartung, digitale Qualitätsworkflows und datengestützte Problemlösung.

Makrokontext: Investitionen werden selektiv sein.

Der IWF prognostiziert eine Abschwächung des globalen Wachstums. 3.1% im Jahr 2026 (Weltwirtschaftsausblick Oktober 2025). (IWFIn der Praxis werden die Hersteller Initiativen priorisieren, die einen klaren ROI und eine Risikominderung bieten, insbesondere solche, die die Betriebszeit, die Qualität und die Einhaltung der Vorschriften schützen.

Schlussperspektive

Im Jahr 2026 werden die stärksten Industrieunternehmen diejenigen sein, die kombinieren können Grundlagen der Fertigung (Prozesssteuerung, Qualitätsdisziplin, Lieferzuverlässigkeit) mit digitale Bereitschaft (Rückverfolgbarkeit, KI-Governance und Cybersicherheitsbewusstsein im Betrieb). Der Wettbewerbsdruck steigt, und Resilienz wird zum entscheidenden Faktor bei der langfristigen Lieferantenauswahl.

Richten Sie Ihr nächstes Programm auf eine robuste Umsetzung aus.

Wenn Sie Lieferanten qualifizieren oder eine Produktionssteigerung planen für komplexe Schweißkonstruktionen, schwere Fertigung und Bearbeitung großer Bauteile, SL Industries kann dabei unterstützen dokumentierte Schweißtechniken und Qualitätskontrollverfahren, einschließlich Roboterschweißen, und eine Belegschaft von Mehr als 50 zertifizierte Schweißspezialisten.

Um ein bevorstehendes Projekt, Lieferantenqualifizierungsanforderungen oder eine Produktionsbereitschaftsprüfung zu besprechen, kontaktieren Sie uns unter +359 (82) 841345 oder info@sl-industries.com, oder besuchen Sie unsere Kontaktseite.