In der modernen Fertigung sind Genauigkeit, Zuverlässigkeit und Effizienz so gefragt wie nie zuvor. Hochpräzise Bearbeitung spielt eine entscheidende Rolle in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Energiebranche, wo enge Toleranzen und komplexe Designs unerlässlich sind. Dank technologischer Fortschritte und der Integration von Automatisierung ermöglicht die hochpräzise Bearbeitung Herstellern, die Herausforderungen komplexer Engineering-Projekte effizienter und konsistenter zu meistern.

Was ist Hochpräzisionsbearbeitung?

Unter hochpräziser Bearbeitung versteht man die Herstellung von Komponenten mit extrem engen Toleranzen, oft im Mikrometerbereich, mithilfe modernster computergesteuerter Anlagen. Dieses Maß an Präzision stellt sicher, dass die Teile selbst bei anspruchsvollsten Anwendungen die exakten Spezifikationen hinsichtlich Passform, Form und Funktion erfüllen.

Schlüsseltechnologien in der Hochpräzisionsbearbeitung

1. CNC-Bearbeitung (Computerized Numerical Control)

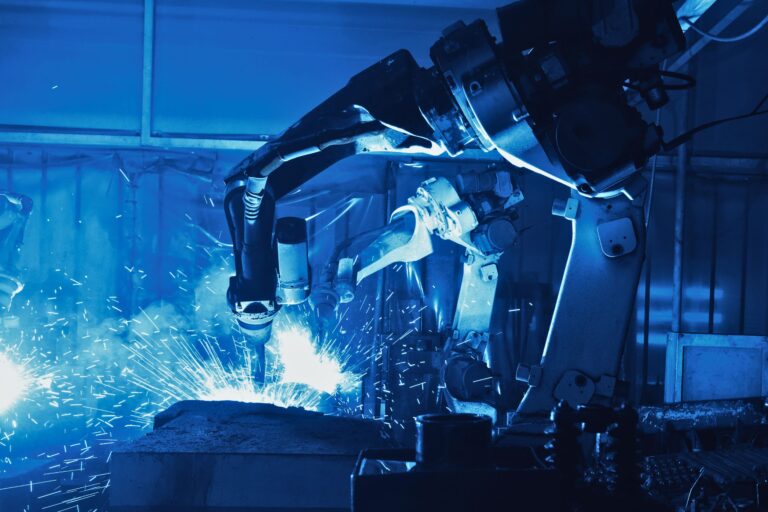

Die CNC-Bearbeitung hat die Präzisionsfertigung revolutioniert, indem sie schnelle, automatisierte und wiederholbare Prozesse ermöglicht. Moderne CNC-Systeme ermöglichen die mehrachsige Bearbeitung und ermöglichen so komplexe Geometrien und komplizierte Teilekonstruktionen mit minimaler Fehlerquote.

2. Funkenerosion (EDM)

EDM ist ein berührungsloses Bearbeitungsverfahren, bei dem elektrische Funken zur Formgebung von Hartmetallen eingesetzt werden. Es eignet sich besonders für die Herstellung komplexer Formen, feiner Details und Komponenten, die eine hohe Oberflächengüte erfordern.

3. Laser- und Wasserstrahlschneiden

Sowohl Laser- als auch Wasserstrahlschneidtechnologien ermöglichen einen präzisen Materialabtrag ohne wärmebedingte Verformungen. Diese Verfahren werden häufig für Spezialanwendungen in der Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt.

4. Ultraschallbearbeitung

Mit dieser fortschrittlichen Technik lassen sich spröde Materialien wie Keramik und Glas mit höchster Präzision bearbeiten. Die Ultraschallbearbeitung reduziert den Werkzeugverschleiß und sorgt für eine hervorragende Oberflächenqualität.

5. Mehrachsiges Fräsen und Drehen

Mehrachsiges CNC-Fräsen und -Drehen ermöglicht eine größere Flexibilität bei der Bearbeitung komplexer Teile in einer einzigen Aufspannung, wodurch die Produktionszeit verkürzt und die Genauigkeit erhöht wird.

Vorteile der Hochpräzisionsbearbeitung

1. Verbesserte Komponentenqualität

Die Fähigkeit, Toleranzen im Mikrometerbereich einzuhalten, gewährleistet Konsistenz und Zuverlässigkeit der fertigen Teile und reduziert den Bedarf an Nacharbeiten oder Anpassungen.

2. Verbesserte Effizienz und weniger Abfall

Durch die Optimierung der Schneidwege und die Reduzierung des Ausschusses wird der Materialabfall durch die Präzisionsbearbeitung minimiert, was sie zu einer kostengünstigen Lösung für hochwertige Materialien macht.

3. Größere Designflexibilität

Mit fortschrittlichen CNC-Funktionen können Hersteller komplexe Geometrien und komplizierte Teilemerkmale erstellen, die mit herkömmlichen Bearbeitungsmethoden bisher nicht erreichbar waren.

4. Konsistenz in der Massenproduktion

Durch die hochpräzise Bearbeitung wird sichergestellt, dass jede produzierte Komponente denselben hohen Standards entspricht. Dies macht sie ideal für die Massenproduktion in Branchen, in denen Konsistenz entscheidend ist.

5. Kompatibilität mit einer Vielzahl von Materialien

Von Metallen und Legierungen bis hin zu Kunststoffen und Verbundwerkstoffen ist die hochpräzise Bearbeitung vielseitig und kann eine große Bandbreite an Materialien verarbeiten, was zu mehr Innovation im technischen Design führt.

Herausforderungen und zukünftige Trends in der Hochpräzisionsbearbeitung

Die hochpräzise Bearbeitung bietet zwar zahlreiche Vorteile, bringt aber auch Herausforderungen mit sich, wie beispielsweise:

- Hohe Ausrüstungskosten: Moderne Bearbeitungszentren erfordern erhebliche Investitionen.

- Anforderungen an qualifizierte Arbeitskräfte: Bediener müssen über eine umfassende Ausbildung verfügen, um hochentwickelte CNC-Maschinen programmieren und bedienen zu können.

- Strenge Qualitätskontrolle: Die Einhaltung extrem enger Toleranzen erfordert strenge Prüfprozesse, bei denen häufig moderne Messwerkzeuge wie Koordinatenmessgeräte (KMGs) und Laserscansysteme zum Einsatz kommen.

Zukünftig werden Innovationen wie KI-gestützte Bearbeitung, Echtzeit-Prozessüberwachung und additiv-subtraktive Hybridfertigung die Möglichkeiten der Präzisionsbearbeitung weiter verbessern. Hersteller, die in diese Technologien investieren, verschaffen sich einen Wettbewerbsvorteil bei der Herstellung hochkomplexer und präziser Komponenten.

Wir bei SL Industries wissen, wie wichtig hochpräzise Bearbeitung für die Erzielung herausragender technischer Leistungen ist. Indem wir stets an der Spitze des technologischen Fortschritts stehen, können Hersteller die steigenden Anforderungen komplexer technischer Projekte zuverlässig, effizient und präzise erfüllen.