Производителите в аерокосмическия, автомобилния, енергийния и медицинския сектор все по-често се сблъскват с по-строги допуски, сложни геометрии и строги изисквания за документация. За да се справят с темпото, без да жертват производителността, много от тях въвеждат... вградена метрология и индустриална компютърна томография (КТ) да се провери качеството по-рано, по-бързо и по-цялостно. Чрез преминаване от проверка в края на линията към проверка в процеса, организациите могат да повишат добива на първи проход (FPY), да намалят брака и преработката и да ускорят пускането в производство.

Какво е вградена метрология?

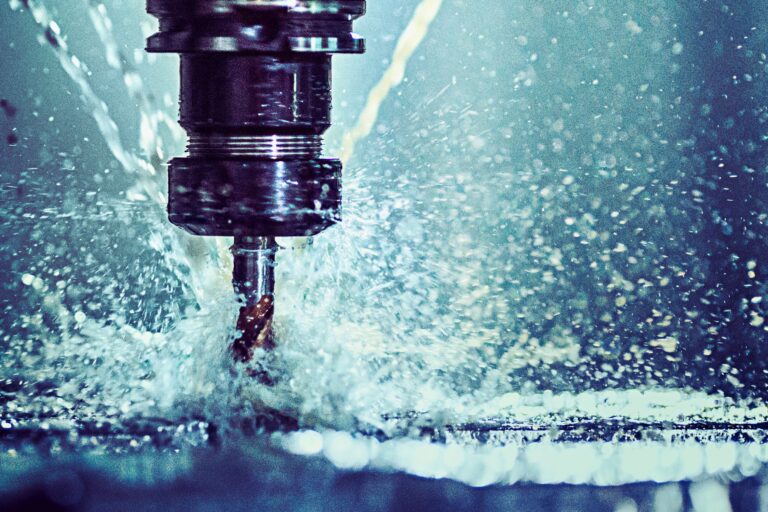

Вградената метрология се отнася до измервателни системи, интегрирани в производствените линии които проверяват критични размери и характеристики без отстраняване на части от потокаЗа разлика от офлайн проверките – където компонентите се пробиват и транспортират до метрологична лаборатория – системите в процеса предоставят незабавна обратна връзка на машините, операторите и системите за качество.

Често срещаните вградени модалности включват:

- Контактно сондиране (сензорно задействане, сканиращи сонди) на машинни инструменти или специализирани станции.

- Оптично/лазерно сканиране за плътни облаци от точки и сравнение на цялото поле с CAD.

- Структурирана светлина и стерео зрение за високоскоростно 3D извличане на характеристики.

- Измерване на машината (сонди и инструменти за настройка) за проверка на настройките, компенсиране на износването на инструментите и предотвратяване на несъответстващи изпълнения.

Какво е индустриална компютърна томография (КТ)?

Индустриална КТ употреба Рентгенови лъчи да реконструира 3D обемен модел на детайла, улавяйки вътрешната и външната геометрия с едно сканиране. КТ допълва методите, базирани на повърхности, като разкрива:

- Вътрешни характеристики (канали, решетъчни структури, порьозност), които иначе са недостъпни.

- Интерфейси за сглобяване и скрити дефекти като кухини, включвания, пукнатини, липса на сплав или непълно проникване в заваръчните шевове.

- Дебелина на стената, ориентация на влакната (за композити) и вариации в плътността.

За сложни части – леки отливки, AM решетъчни компоненти, многоматериални сглобки – компютърната томография (КТ) често се превръща в най-бързия път за валидиране на дизайна и одобрение за производство.

Защо Inline + CT подобрява добива при първо преминаване

- Откриване по-рано, отстраняване по-рано: Проверките по време на процеса улавят дрейфа (износване на инструмента, термичен растеж), преди партидите да натрупат дефекти.

- Затворете цикъла: Делтите в измерванията могат да доведат до автоматични компенсации в CNC/роботи, стабилизиране на процеси по време на смени и партиди.

- 100% проверка, където е от значение: Критичните характеристики могат да бъдат измерени на всяка част, не само на пробите.

- По-малко фалшиви приемания: Пълното сравнение с CAD намалява риска от пропускане на незначителни части.

- Проследимост по дизайн: Измерванията са обвързани със серийни номера и параметри на процеса, което опростява одитите и документацията по PPAP/FAI.

Основни технологии и кога да ги използвате

- Сондиране на машината: Проверка на настройката, местоположение на детайлите в рязане, проверка на характеристиките на призматични детайли; идеално за намаляване на брака при смяна на инструмента.

- Лазерни линейни/структурирани светлинни скенери: Бързо, безконтактно покритие на свободни повърхности (напр. лопатки на турбини, медицински корпуси) с отклонение на цветната карта към CAD.

- 2D/3D зрение с изкуствен интелект: Високоскоростна класификация на повърхностни дефекти (гребени, вдлъбнатини, заваръчни пръски) и измерване на ръбове/отвори в щамповани детайли и сглобки от листов метал.

- Индустриален токов трансформатор (конусно-лъчев или ветрилообразен): Вътрешна геометрия, анализ на порьозност, картографиране на дебелината на стените и размерна метрология за ляти, формовани, AM или заварени компоненти.

Проектиране за метрология: Принципи, които се отплащат

- Стратегия за данни: Ясни първични/вторични данни, достъпни за вградени сензори.

- Достъпност на функциите: Поддържайте критичните характеристики видими (или адресируеми чрез токово преобразуване) без сложни приспособления.

- Толериране: Използвайте GD&T, като имате предвид измерванията (профил, позиция, биене) и приведете спецификациите в съответствие с постижимите R&R на калибра.

- Анализ на измервателните системи (MSA): Валидиране на прецизността и отклонението; цел %GRR < 10% за критични характеристики.

Данни и интеграция: Изграждане на цифров цикъл на качество

- СПК в реално време: Поточно предаване на резултатите в SPC за наблюдение на Cp/Cpk и задействане на аларми преди несъответствие.

- Автоматизация от CAD към инспекция: Автоматично генериране на планове за инспекция от PMI (информация за производство на продукти), за да се намали времето за програмиране.

- Обратна връзка към CAM/PLC: Прилагайте отмествания към износването на инструмента, компенсацията на приспособлението или траекториите на робота въз основа на тенденциите на отклоненията.

- Унифицирана гръбначна мрежа за данни: Свържете метрологията с PLM/MES/QMS с контрол на версиите и електронни подписи за съответствие.

Ключови KPI за проследяване

- Добив при първо преминаване (FPY) и Цена на лошото качество (COPQ)

- Процент на брак/преработка и ЩМП (дефекти на милион)

- Влияние на времето на цикъла на вградени проверки спрямо офлайн извадки

- Cp/Cpk за критични характеристики

- Процент на фалшиво отхвърляне (Тип I) срещу риск от фалшиво приемане (Тип II)

Индустриална КТ: Практически съображения

- Разделителна способност спрямо размер на детайла: Размерът на воксела се мащабира в зависимост от геометрията и източника/детектора; насочва се към размер на воксела ≤ 1/10 от допустимото отклонение като общо правило.

- Материал и дебелина: По-плътните или по-дебели участъци може да изискват по-високи kV/mA или по-дълги сканирания; помислете за сканиране на интересуващата ни област, за да спестите време.

- Калибриране и артефакти: Коригирайте за втвърдяване на лъча, разсейване и артефакти от пръстени; използвайте проследими фантоми за точност на размерите.

- Безопасност и съответствие: Екранирането, блокировките и обучението на операторите са от съществено значение при внедряването на CT in-line или near-line.

Пътна карта за внедряване (вградена и контюнингована)

- Изберете семейство части с голямо въздействие: Отливки, AM части или многоетапно обработени компоненти с честа преработка.

- Дефиниране на характеристики от критично значение за качеството (CTQ): Класиране по риск и цена на провала.

- Изберете правилната комбинация от сензори: Комбинирайте машинно сондиране с оптично/визуално или компютърно измерване (КТ), където вътрешните характеристики са от решаващо значение.

- Пилотиране на клетка със затворен контур: Активирайте автоматични отмествания; измервайте FPY и брака преди/след.

- Стандартизиране и мащабиране: Шаблонни планове за инспекция, приспособления и потоци от данни за бързо възпроизвеждане към нови линии и инсталации.

Случаи на употреба

- Корпуси, отляти под налягане: Линейна визия + близколинейна компютърна томография за порьозност и дебелина на стената – по-малко течове, по-бърза PPAP процедура.

- Адитивни метални части: КТ за вътрешни канали/решетки; повърхностно сканиране за проверка на отстраняването на опорите и окончателната геометрия.

- Прецизна обработка: Сондиране за настройка, оптично сканиране за профил, одит на CMM на етапи; отклонения, обусловени от тенденциите на отклонения.

- Заварени сглобки: AI зрение за непрекъснатост на перлите и пръски, CT вземане на проби за валидиране на проникване/липса на сливане.

Гледайки напред

Очаквайте по-бързи сензори, периферни изчисления, и изкуствен интелект, базиран на физиката да се стимулират повече проверки по време на процеса, с автоматизирани решения, които стабилизират качеството, докато линиите работят. КТ става все по-компактен и удобен за производството, което позволява хибридни клетки, където вътрешните и външните проверки се извършват в един поток.

В SL Industries, ние следим отблизо – и избирателно внедряваме – практики за вградена метрология и индустриален компютърен токоизмервателен анализ, които видимо подобряват добив от първо преминаване, проследимост и скорост до валидиране, помагайки на производителите да доставят надеждни компоненти за взискателни приложения.