Висококачественото производство, по-строгите допуски и по-бързите времена за обработка изтласкват визуалния контрол на качеството отвъд границите на ръчната инспекция и машинното зрение, базирано на правила. Дълбоко обучение (ДО) и Зрение, подобрено с изкуствен интелект позволяват на производителите да откриват фини повърхностни аномалии, да проверяват геометрията и да документират съответствието с производствената скорост, като същевременно намаляват фалшивите бракове и труда при проверка.

Защо визуалната инспекция се развива

Традиционното зрение разчита на ръчно изработени правила: прагове, ръбове, анализ на петна. Тези подходи се борят с естествените вариации в материалите, покритията и осветлението. Моделите за дълбоко обучение учат визуални концепции директно от примери, което ги прави по-толерантни към приемливи вариации, като същевременно остават чувствителни към реални дефекти.

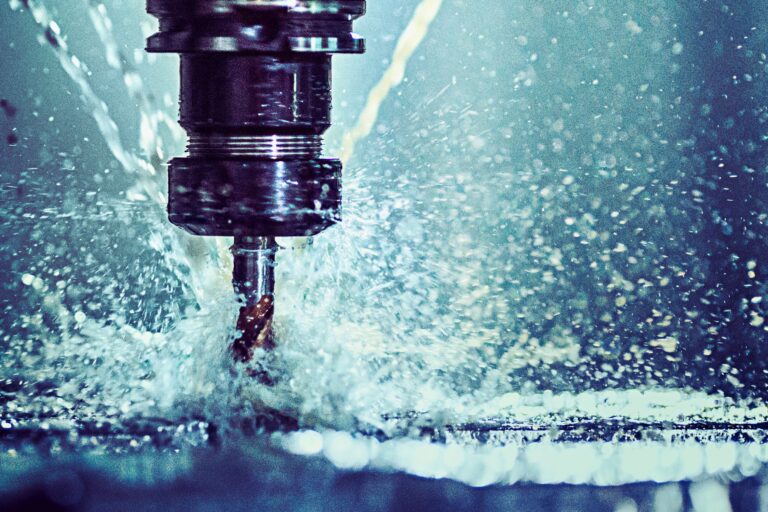

Основни случаи на употреба в металообработката и машинната обработка

- Откриване на повърхностни аномалии: Драскотини, точковидни следи, следи от инструменти, окисление, котлен камък, остатъци от ецване, пръски от заваряване.

- Анализ на заваръчните шевове: Подрязване, порьозност, липса на сливане, несъответствие, ширина/височина на шева и непрекъснатост.

- Проверки на размерите и позицията: Диаметри на отворите, ширини на прорезите, разстояния от ръбовете, биене с помощта на 2D метрология; сравнение на цялото поле с 3D сензори.

- Проверка на сглобката: Наличие, ориентация, проверка на въртящия момент/маркировката, поставяне на уплътнението, брой крепежни елементи.

- Валидиране на финишното покритие и покритието: Гланц, отклонение на цвета, текстура „портокалова кора“, пропуски в покритието, дефекти на прахово покритие.

Хардуерни градивни елементи

- Камери и сензори: Камери с глобален затвор за обща инспекция; линейно сканиране за движещи се платна; 3D сензори (лазерна триангулация, структурирана светлина, време на прелитане) за геометрични характеристики и изкривяване.

- Лещи и оптика: Фиксирани фокални или телецентрични лещи за стабилно увеличение; поляризация за потискане на отблясъците върху метални повърхности.

- Осветление: Пръстеновидни светлини за светло и тъмно поле, лентови светлини с нисък ъгъл за драскотини, коаксиална светлина за огледални повърхности, мултиспектрална или NIR светлина за контраст на материалите; стробоскоп за замразяване на движението.

- Изчисляване на ръба: Индустриални компютри или вградени графични процесори за извод под 100 ms; входно/изходни сигнали за тригериране/кодиране и дискретни изходи.

Видове модели и кога да ги използвате

- Контролирана класификация: Добри срещу лоши части, когато дефектите са постоянни.

- Откриване на обекти: Локализация на дискретни дефекти (напр. липсващи крепежни елементи) чрез гранична кутия.

- Семантична/инстанционна сегментация: Пикселно точни маски за заваръчни шевове, пръски или кухини в покритието; позволява измерване на площ/дължина.

- Откриване на аномалии (без надзор): Учи се за “нормално” от добрите части и маркира отклонения – полезно, когато разнообразието от дефекти е голямо или рядко.

- 3D обучение: Модели на облаци от точки или карти на височини за откриване на изкривявания, изкривявания или вдлъбнатини върху повърхности със свободна форма.

Канва за данни и обучение

- Събиране на данни: Съберете представителни изображения от различни смени, партиди и доставчици; включете нормалните вариации.

- Етикетиране: Ясни дефиниции за класовете и тежестта на дефектите; консенсус от множество оценители за намаляване на пристрастията.

- Увеличение: Яркост, контраст, завъртане, размазване, потискане на отблясъците; синтетични дефекти само ако са валидирани.

- Разделяне и валидиране: Обучение/валидиране/тестиране с разделяне, базирано на време, за откриване на отклонение; тестове през линията преди внедряване.

- Критерии за приемане: Целева прецизност/изтегляне по клас на дефекта, максимален процент на фалшиви отхвърляния и бюджет за време на цикъла.

Интеграция с производствени системи

- Тригери и синхронизация: Тригери, базирани на енкодер, за движещи се ленти; PLC контроли за преминаване/неминаване на проверка и управление на превключвателя.

- Управление със затворен контур: Изпращане на отклонения в размерите към CNC/роботизирани отмествания; събития за спиране на линията при системни проблеми.

- Проследимост: Съхранявайте изображения и резултати със серийни/партидни идентификатори; свържете се с MES/QMS за PPAP/FAI доказателства и проследяване на гаранцията.

- Визуализация: Операторски HMI интерфейси с наслагвания (маски/кутии), оценки за тежест и насочвани инструкции за преработка.

Проектиране за инспектируемост

- Контролирани фонове и осветителни тела за стабилизиране на позата.

- Функции за етикетиране (датуми, референтни точки, QR/DM кодове) за подравняване и идентификация на детайлите.

- Достъп до осветление в клетката и намалени отблясъци чрез матови покрития, където е възможно.

Ключови показатели за ефективност (KPI) за проследяване

- Добив при първо преминаване (FPY) и процент на избягване (дефекти, открити надолу по веригата или от клиенти).

- Прецизност/Припомняне за всеки вид дефект; процент на фалшиво отхвърляне и риск от фалшиво приемане.

- Време на цикъла/латентност на част; обработени изображения в минута.

- Цена на лошото качество (COPQ) преди/след; проценти на преработка и брак.

- Показатели за състоянието на модела: дрейф на данните, разпределения на доверителност и интервали на преобучение.

Надеждност, безопасност и управление

- Контрол на версиите за набори от данни и модели; поддържане на регистър на модели с възможност за връщане към предишни версии.

- Управление на промените: Повторно валидиране на моделите след промени в осветителните тела, осветлението или материалите.

- Безопасност и ергономичност на оператора: Защита, безопасни пътища за отхвърляне, ясна обратна връзка от потребителския интерфейс за избягване на неправилно сортиране.

- Обяснимост: Топлинни карти или маски за обосноваване на решения по време на одити и клиентски отзиви.

Пътна карта за внедряване

- Изберете семейство дефекти на пилота с голямо количество скрап или инспекционно натоварване.

- Стабилизиране на оптиката и осветлението; бързо събиране на балансиран набор от данни.

- Обучете два кандидат-модела (напр. сегментиране и откриване на аномалии) и сравнение с базовите правила.

- Проведете скрито изпитание в производството; следете ключовите показатели за ефективност (KPI) и обратната връзка от операторите.

- Стартирайте с блокировки и правила за ескалация; планирайте периодично преобучение и одити.

Често срещани капани и как да ги избегнем

- Лоша повторяемост на осветлението: Заключете експозицията, използвайте стробоскопи и контролирайте околното осветление.

- Небалансирани набори от данни: Прекомерно семплиране на редки класове или използване на загуба, претеглена по клас; измерване на припознаваемостта за всеки клас.

- Прекалено напасване към една линия или доставчик: Включете вариации между източници; валидирайте за бъдещи времеви прозорци.

- Пренебрегване на гранични случаи: Поддържайте политика за “сив кош” и цикъл на ръчен преглед за непрекъснато обучение.

Гледайки напред

Очаквайте по-широко използване на обучение с няколко опита и самостоятелно контролирано обучение, синтетични данни от CAD/цифрови близнаци и мултимодални сензори които комбинират 2D, 3D и термични сигнали. Тъй като изводите стават по-бързи на границата, зрението с изкуствен интелект ще променя повече решения по време на процеса, стабилизирайки качеството, докато линиите работят.

В SL Industries, ние следим отблизо еволюцията на зрението с изкуствен интелект и приемаме решения, когато те предлагат измерими подобрения в точността на инспекцията, проследимостта и времето на цикъла. Нашият фокус остава практичен: първо надеждно осветление и оптика, а след това модели с изкуствен интелект, които добавят ясна стойност към решенията в производствения цех.