Възходът на интелигентното производство трансформира начина, по който металните части се проектират, произвеждат и поддържат. Цифрови близнаци—виртуални копия на продукти, процеси и производствени активи — позволяват на производителите да ускорят разработването, да повишат качеството и да намалят риска. Чрез свързване на инженерни данни с информация за фабриката в реално време, цифровите близнаци създават цикъл на непрекъснато подобрение от проектирането до края на жизнения цикъл.

Какво е дигитален близнак?

Дигиталният близнак е висококачествен, непрекъснато актуализиран модел на физически продукт, процес или система. Той се синхронизира с реалния си еквивалент чрез данни от сензори и производствени записи, което позволява на екипите да симулират поведение, да прогнозират резултати и да оптимизират решенията.

- Продукт близнак: CAD/CAE модели, материали, допуски и симулации на производителността.

- Процес близнак: Виртуални планове за обработка, траектории на инструментите, затягане/фиксиране, време за цикъл и симулация на тактове.

- Близнак на актив: Модели на машини/роботи, кинематика, профили на натоварване, история на поддръжката и логика на управление.

Заедно тези близнаци са свързани чрез дигитална нишка—управляващи версии, конфигурации и проследимост в PLM, MES и системи за качество.

От дизайна до производствения цех: Където близнаците добавят стойност

- Дизайн и инженеринг

Извършвайте виртуална валидация (FEA/CFD), сравняване на толеранси и DFM/DFA проверки. Идентифицирайте възможностите за намаляване на теглото и рисковете, свързани с технологичността, рано. - Планиране на процеси и CAM

Симулирайте траектории на инструментите, подавания/скорости и стратегии за закрепване; оптимизирайте последователностите за добив при първо преминаванеОценете алтернативни маршрути по отношение на капацитет или цена. - Виртуално въвеждане в експлоатация

Тествайте програмите на роботите, машинната логика и блокировките спрямо процеса-близнак преди внедряването. Откривайте колизии и логически грешки в софтуера, а не на линията. - Изпълнение и мониторинг на производството

Сравнете планираните и действителните времена на цикъла, натоварванията и износването на инструментите. Използвайте потоци от данни в реално време, за да актуализирате двойника и да задействате корекции в движение. - Вградено качество и метрология

Свържете резултатите от CMM/визуалната система с продуктовия близнак; съпоставете отклоненията с CAD геометрията. Въведете коригиращи действия в CAM, приспособления или машинни отмествания. - Прогнозна поддръжка

Прилагайте анализи за двата актива (вибрации, температура, захранване), за да предвиждате повреди, да планирате сервизно обслужване през периоди с ниско въздействие и да удължите живота на активите. - Устойчивост и разходи

Моделирайте консумацията на енергия, брака и преработката. Определете количествено CO₂ и общите разходи за отделяне на детайл; оценете вариантите на процеса, преди да се ангажирате с промяна.

Практически ползи

- По-кратко време за изпълнение на стандартните оперативни процедури (SOP): Валидирайте виртуално дизайните и процесите, за да намалите риска от пускания на пазара.

- По-висок OEE и производителност: Оптимизирайте времената за цикли, смени и живот на инструментите.

- По-добро качество: Затворете връзката между дизайнерското намерение и измерената реалност.

- По-ниска обща цена: Намалете брака, преработката, непланирания престой и излишния незавършен продукт.

- Проследимост по дизайн: Данните с контролирани версии подобряват одитите и съответствието.

Данни, свързаност и управление (какво да направите както трябва)

- Авторитетни източници на данни: Единен източник на достоверна информация за BOM/BOP, CAD/CAM, CNC програми и планове за качество.

- Оперативна съвместимост: Използвайте модели с отворени данни и стандартизирани интерфейси между PLM, MES и машинни контролери (напр. защитени индустриални протоколи).

- Верност на модела: Балансирайте детайлите спрямо разходите за изчисления; увеличете прецизността, когато решенията са от голямо значение (напр. термично изкривяване при заваряване, отклонение при обработка с дълъг обхват).

- Сигурност и контрол на достъпа: Защитете IP и машинните мрежи; спазвайте принципите за нулево доверие.

- Управление на промените: Вградете работни процеси ECN/ECR, така че близнакът да остане синхронизиран с производствения цех.

Пътна карта за внедряване (ефективна и реалистична)

- Изберете пилотен проект с висока стойност: Клетка с пречки или ново семейство части с проблеми с качеството в миналото.

- Картографирайте дигиталната нишка: Дефинирайте какви данни се преместват (и защо) в CAD/PLM ⇄ CAM ⇄ MES ⇄ QC.

- Моделирайте няколкото критични: Започнете с процеса-близнак (приспособления, траектории на инструментите, машини); добавете подробности за продукта/актива, ако е необходимо.

- Интегриране на метрологична обратна връзка: Затворете цикъла с данни от CMM/визуална система, за да управлявате отместванията и да настройвате приспособленията.

- Мащабиране чрез шаблони: Стандартизирайте библиотеки за инструменти, приспособления, NC стратегии и планове за инспекция.

Примери за употреба в металообработката и машинната обработка

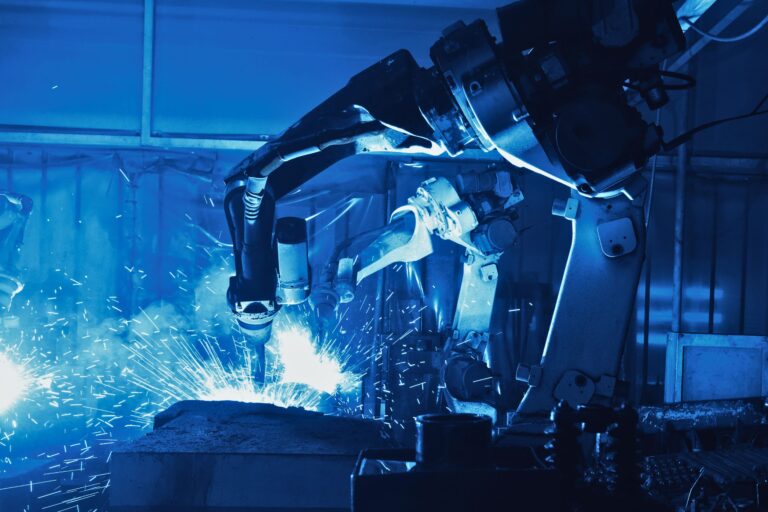

- Листова ламарина и заваряване: Симулирайте входяща топлина, деформация и затягане, за да сведете до минимум повторната обработка; валидирайте роботизираните заваръчни пътища преди обработка на детайлите.

- CNC обработка: Предварително проверете програми без колизии, оптимизирайте зацепването на инструмента и предвидете вибрациите; приложете компенсация за износване на инструмента, базирана на обратна връзка от измерванията.

- Сглобяване и тестване: Последователност на операциите, стъпки без грешки и проверка на въртящия момент/сглобяването чрез виртуални проби.

Гледайки напред

С намаляването на разходите за изчисления и подобряването на свързаността на машините, цифровите близнаци ще се превърнат в практика по подразбиране, а не в специален проект. Границата включва анализи на периферията, изкуствен интелект, базиран на физиката, и автоматизирана настройка на параметрите което непрекъснато подобрява процесите във фонов режим.

В SL Industries, ние отблизо следваме – и прагматично възприемаме – практики за цифрови близнаци, които видимо подобряват качеството, производителността и устойчивостта. Фокусът ни остава върху практическата стойност: съкращаване на пусковите процеси, стабилизиране на процесите и доставяне на надеждни компоненти за взискателни приложения.